-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. ตัวอย่างโมเดล: NMRV-VS 25/30/40/50/63/75/90/110

2. ช่วงอัตราส่วนการส่ง: 7.5~100 (รุ่นทั่วไป)

3. กำลังไฟฟ้าเข้า: 0.06kW~15kW (ขึ้นอยู่กับรุ่น)

4. แรงบิดขาออก: 10N·m~2000N·m

5. ความเร็วในการป้อนข้อมูล: ≤1500r/นาที (แนะนำ)

6. แบบฟอร์มการติดตั้ง: ชนิดหน้าแปลน (B5/B14) หรือชนิดฐาน (B6/B7)

7. ประสิทธิภาพ: 70%~90% (ปรับตามอัตราส่วนการส่งและโหลด)

8. น้ำหนัก: 1.5กก.~120กก. (แตกต่างกันมากในแต่ละรุ่น)

9. ระดับการป้องกัน: IP65 (กันฝุ่นและกันน้ำ)

10. อุณหภูมิในการทำงาน: -20°C~ 80°C

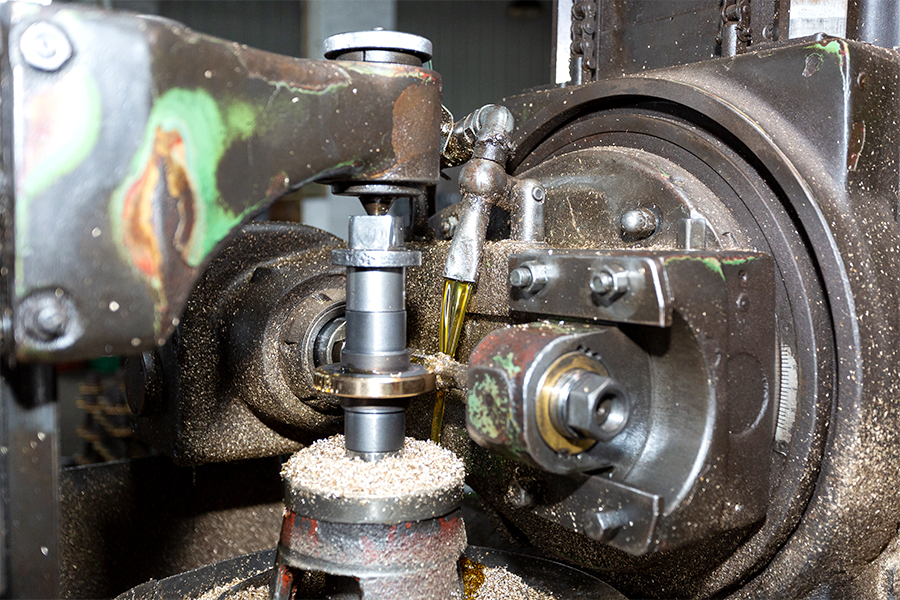

ตัวลดเฟืองตัวหนอน NMRV-VS เป็นอุปกรณ์ลดประสิทธิภาพสูงตามหลักการของการส่งผ่านเฟืองตัวหนอน ใช้ตัวเรือนอะลูมิเนียมอัลลอยด์และเฟืองตัวหนอนทองแดงที่มีความแม่นยำ มีโครงสร้างที่กะทัดรัด ความสามารถในการรับน้ำหนักสูง และเสียงรบกวนต่ำ

คุณสมบัติหลักประกอบด้วย:

- โครงสร้างเฟืองตัวหนอน: ตัวหนอน (เพลาอินพุต) และล้อหนอน (เพลาเอาท์พุต) ถูกขับเคลื่อนที่มุมฉาก 90° เพื่อเพิ่มประสิทธิภาพการจัดวางพื้นที่

- ฟังก์ชั่นล็อคตัวเอง: มีลักษณะการล็อคตัวเองแบบย้อนกลับภายใต้อัตราส่วนการส่งผ่านเฉพาะเพื่อป้องกันการกลับรายการโหลด

- การออกแบบโมดูลาร์: สามารถเชื่อมต่อโดยตรงกับมอเตอร์หลากหลายชนิด (เช่น เซอร์โวมอเตอร์ สเต็ปเปอร์มอเตอร์) พร้อมความสามารถในการปรับตัวที่แข็งแกร่ง

- เทคโนโลยีวัสดุ: ตัวเรือนทำจากอลูมิเนียมอัลลอยด์ที่มีความแข็งแรงสูง และล้อหนอนเป็นฟอสเฟอร์บรอนซ์ที่ทนทานต่อการสึกหรอเพื่อยืดอายุการใช้งาน

เครื่องจักรอาหาร: เครื่องผสม เครื่องบรรจุ ระบบขับเคลื่อนสายพานลำเลียง

- อุปกรณ์บรรจุภัณฑ์: เครื่องซีล, เครื่องติดฉลาก, สายการบรรจุอัตโนมัติ

- ระบบโลจิสติกส์: เครื่องคัดแยก, แท่นยก, ลูกกลิ้งลำเลียง

- อุปกรณ์ทางการแพทย์: การปรับโต๊ะผ่าตัด, การส่งเครื่องมือในห้องปฏิบัติการ

- เครื่องจักรในงานก่อสร้าง: เครนขนาดเล็ก ระบบขับเคลื่อนประตูม้วน อุปกรณ์ระบายอากาศ

1. กะทัดรัดและน้ำหนักเบา

- ตัวเครื่องอะลูมิเนียมอัลลอยด์ช่วยลดน้ำหนักและง่ายต่อการติดตั้งเข้ากับอุปกรณ์ที่มีพื้นที่จำกัด

2. การส่งผ่านที่มีประสิทธิภาพ

- การออกแบบที่เหมาะสมที่สุดของเฟืองตัวหนอนช่วยลดการสูญเสียพลังงานและปรับปรุงประสิทธิภาพการส่งผ่าน

3. รับน้ำหนักและความทนทานสูง

- เฟืองตัวหนอนทองแดงแข็งตัวและมีความทนทานต่อการสึกหรอสูง เหมาะสำหรับสภาวะสตาร์ท-สต็อปบ่อยครั้ง

4. การทำงานที่มีเสียงรบกวนต่ำ

- เครื่องจักรที่มีความแม่นยำช่วยให้มั่นใจได้ว่าการ meshing จะราบรื่น มีเสียงรบกวน ≤65dB (A) เหมาะสำหรับสภาพแวดล้อมที่เงียบสงบ

5. การติดตั้งที่ยืดหยุ่น

- รองรับการติดตั้งหลายมุม (หน้าแปลนหรือฐาน) เหมาะสำหรับอินเทอร์เฟซมอเตอร์ที่แตกต่างกัน

6. การออกแบบที่ไม่ต้องบำรุงรักษา

- มีการเติมจาระบีประสิทธิภาพสูงไว้ล่วงหน้าที่โรงงาน และโครงสร้างการซีลช่วยยืดอายุรอบการบำรุงรักษา (แนะนำให้ตรวจสอบทุกๆ 8,000 ชั่วโมง)

7. ปลอดภัยและเชื่อถือได้

- ฟังก์ชันล็อคตัวเองป้องกันไม่ให้โหลดเลื่อนลงโดยไม่ตั้งใจ เหมาะสำหรับสถานการณ์การยกในแนวตั้ง

กระบวนการทางเทคนิคของตัวลดเกียร์หนอนรวมข้อดีหลักสามประการของวัสดุที่มีความแข็งแรงสูง การประมวลผลที่แม่นยำ และการออกแบบโมดูลาร์ ด้วยการเติมคาร์บูไรซิ่งและการชุบแข็ง การเจียรเฟือง CNC โครงสร้างซีลสองชั้น และกระบวนการที่เป็นนวัตกรรมอื่นๆ ทำให้ได้สมดุลระหว่างความแม่นยำสูง ความน่าเชื่อถือสูง และความสามารถในการปรับตัวด้านสิ่งแวดล้อม ต้นทุนกระบวนการค่อนข้างสูง แต่เหมาะสำหรับสถานการณ์ทางอุตสาหกรรมที่มีข้อกำหนดด้านประสิทธิภาพที่เข้มงวด เช่น ระบบอัตโนมัติ พลังงานใหม่ และอุปกรณ์ทางการแพทย์

สำหรับข้อเสนอสุดพิเศษและข้อเสนอล่าสุด ลงทะเบียนโดยป้อนที่อยู่อีเมลของคุณด้านล่าง

บทนำ กล่องเกียร์เป็นส่วนประกอบที่สำคัญในระบบกลไก โดยส่งกำลังจากส่วนหนึ่งของเครื่องจักรไปยังอีกส่วนหนึ่ง มีหลายประเภท แต่ละประเภทออกแบบมาเพื่อวัตถุประสงค์และการใช้งานเฉพาะ ประเภทของกระปุกเกียร์ที่ใช้กันอย่างแพร่หลาย ได้แก่ กระปุกเกียร์หนอนและกระปุกเกียร์ดาวเคราะห...

View Moreบทนำ สกรูลิฟต์ของเครื่องเฟืองตัวหนอนเป็นส่วนประกอบสำคัญในการใช้งานทางอุตสาหกรรมต่างๆ ที่ต้องมีการควบคุมการเคลื่อนไหวและการขนถ่ายน้ำหนักสูง อุปกรณ์เหล่านี้มีความสำคัญอย่างยิ่งในการยก ลด หรือวางตำแหน่งโหลดด้วยความแม่นยำ โดยใช้พลังของเฟืองตัวหนอนควบคู่กับสกรู ...

View Moreบทนำ ก ตัวลดความเร็วของเฟืองตัวหนอน เป็นส่วนประกอบทางกลที่สำคัญที่ใช้กันอย่างแพร่หลายในระบบส่งกำลังทางอุตสาหกรรมซึ่งต้องการอัตราส่วนการลดสูง โครงสร้างกะทัดรัด และการทำงานที่ราบรื่น ตั้งแต่อุปกรณ์ขนถ่ายวัสดุไปจนถึงสายการผลิตอัตโนมัติและกลไกการยก ตัว...

View More 1. ความสำคัญหลักและภูมิหลังทางเทคนิคของการควบคุมการกวาดล้างแบบตาข่าย

ในด้านการส่งกำลังทางกล ระยะห่างแบบตาข่ายของเฟืองตัวหนอน (หรือที่เรียกว่าระยะห่างด้านข้าง) เป็นพารามิเตอร์สำคัญที่ส่งผลต่อความแม่นยำในการส่ง ระดับเสียง และอายุการใช้งาน การ NMRV-VS ตัวลดความเร็วเกียร์หนอน ผลิตโดย Hangzhou Yinhang Reduction Gears Co., Ltd เป็นตัวอย่าง สถานการณ์การใช้งานครอบคลุมสาขาที่มีความแม่นยำสูง เช่น อุตสาหกรรมเคมี พลังงานใหม่ และหุ่นยนต์ ดังนั้นการควบคุมระยะห่างของ meshing จำเป็นต้องไปถึงมาตรฐานระดับไมครอน ระยะห่างที่น้อยเกินไปอาจทำให้เกิดความร้อนจากการเสียดสี การสึกหรอที่เพิ่มขึ้น และแม้แต่การติดขัดได้ง่าย ระยะห่างที่ใหญ่เกินไปอาจทำให้เกิดการเคลื่อนที่ของเกียร์ขณะเดินเบา แรงสั่นสะเทือน และเสียงรบกวนที่มากเกินไป (เช่น เกินมาตรฐานที่ 65dB (A)) ด้วยประสบการณ์ในอุตสาหกรรมมากกว่า 15 ปี บริษัทได้สร้างระบบควบคุมช่องว่างที่รวมการตัดเฉือนที่มีความแม่นยำ การตรวจจับแบบไดนามิก และการประกอบแบบโมดูลาร์ตามการเลือกวัสดุ (ตัวหนอนโลหะผสมเหล็ก ล้อตัวหนอนทองแดงแข็ง) และการออกแบบกระบวนการ (ตัวเรือนอะลูมิเนียมอัลลอยด์น้ำหนักเบา)

2. การควบคุมส่วนประกอบหลักอย่างแม่นยำก่อนการประกอบ

(1) พื้นฐานความแม่นยำของวัสดุและการประมวลผลของตัวหนอนและล้อตัวหนอน

ซีรีส์ NMRV-VS ใช้หนอนชุบคาร์บูไรซ์และดับ 20CrMnTi โดยมีความแข็งพื้นผิว HRC58-62 พื้นผิวฟันได้รับการประมวลผลโดยกระบวนการเจียร CNC และข้อผิดพลาดรูปร่างฟันคือ ≤0.012มม. และข้อผิดพลาดทิศทางของฟันคือ ≤0.015มม. ล้อหนอนทำจากทองแดงดีบุก ZCuSn10Pb1 ซึ่งเกิดขึ้นจากกระบวนการหล่อแบบแรงเหวี่ยง จากนั้นจึงผ่านกระบวนการบ่มเพื่อขจัดความเครียดภายใน ความหยาบผิวฟันRa≤1.6μm ห้องปฏิบัติการทดสอบจะทำการตรวจจับพิกัดสามจุดบนชิ้นส่วนแต่ละชุดเพื่อให้แน่ใจว่าข้อผิดพลาดสะสมของระยะพิตช์ตัวหนอนอยู่ที่ ≤0.02 มม. และการเบี่ยงเบนหนีศูนย์ในแนวรัศมีของวงแหวนเฟืองตัวหนอนอยู่ที่ ≤0.03 มม. เพื่อควบคุมอิทธิพลของความแม่นยำทางเรขาคณิตของชิ้นส่วนที่มีต่อระยะห่างจากแหล่งกำเนิด

(2) การออกแบบความแม่นยำในการจับคู่ตัวเรือนและตำแหน่งตลับลูกปืน

หลังจากที่ตัวเรือนอะลูมิเนียมอัลลอยด์หล่อขึ้นรูปแล้ว รูยึดตลับลูกปืนจะถูกเจาะอย่างละเอียด และค่าเผื่อของรูจะถูกควบคุมที่ระดับ H7 และความขรุขระของพื้นผิว Ra≤3.2μm ข้อผิดพลาดโคแอกเซียลของตำแหน่งแบริ่งคือ ≤0.02มม. และข้อผิดพลาดในแนวตั้งคือ ≤0.015มม. เพื่อให้แน่ใจว่าตำแหน่งเชิงพื้นที่ของแกนหนอนและแกนล้อหนอน ตัวอย่างเช่น หากค่าเบี่ยงเบนโคแอกเซียลของรูแบริ่งด้านหน้าและด้านหลังของกล่องเกิน 0.03 มม. จะทำให้เกิดภาระบางส่วนในระหว่างการประกบและทำให้เกิดระยะห่างที่ไม่สม่ำเสมอ ดังนั้นจึงใช้สภาพแวดล้อมการประมวลผลอุณหภูมิคงที่ของศูนย์เครื่องจักรกลซีเอ็นซี (ควบคุมอุณหภูมิที่ 20 ± 1 ℃) เพื่อรับรองความถูกต้องของกล่อง

3. กระบวนการควบคุมเชิงปริมาณของการกวาดล้างระหว่างการประกอบ

(1) การจำแนกประเภทและการวัดแบบไดนามิกของมาตรฐานการกวาดล้าง

ตามอัตราส่วนการส่งผ่าน (i=5-100) และสภาวะโหลด ซีรีส์ NMRV-VS แบ่งระยะห่างของ meshing ออกเป็นสามระดับ: ระดับความแม่นยำในการรับน้ำหนักเบา (0.05-0.10 มม.) ระดับทั่วไปของการรับน้ำหนักปานกลาง (0.10-0.15 มม.) และระดับความต้านทานต่อแรงกระแทกของภาระหนัก (0.15-0.20 มม.) ในระหว่างการประกอบ จะใช้ "วิธีการกดลีด" หรือ "วิธีการวัดไดอัลเกจ" สำหรับการตรวจจับแบบเรียลไทม์:

วิธีการกดตะกั่ว: วางลวดตะกั่ว 3-5 เส้นที่มีเส้นผ่านศูนย์กลาง 0.1-0.3 มม. อย่างสม่ำเสมอบนพื้นผิวฟันเฟืองตัวหนอน และล้อตัวหนอนจะหมุนด้วยตนเอง ความแตกต่างของความหนาหลังจากบีบลวดตะกั่วคือระยะห่างจริง

วิธีการวัดไดอัลเกจ: วางหัวไดอัลเกจไว้กับพื้นผิวฟันเฟืองตัวหนอน แก้ไขตัวหนอน และหมุนกลับเฟืองตัวหนอน ความแตกต่างในการแกว่งของเข็มไดอัลเกจคือค่าระยะห่าง เอกสารกระบวนการประกอบกำหนดให้แต่ละตำแหน่ง meshing ได้รับการทดสอบอย่างน้อย 3 ครั้ง และนำค่าเฉลี่ยมาเป็นพื้นฐานสำหรับการปรับเปลี่ยน

(2) วิธีการทางเทคนิคหลักสำหรับการปรับระยะห่าง

การควบคุมพรีโหลดระยะห่างของตลับลูกปืน

เมื่อใช้แบริ่งลูกกลิ้งเรียวหรือแบริ่งลูกปืนสัมผัสเชิงมุม ให้ปรับความหนาของปะเก็นที่ฝาครอบปลาย (ความแม่นยำ 0.01 มม. ระดับ) เพื่อโหลดแบริ่งล่วงหน้าเพื่อขจัดอิทธิพลของระยะห่างตามแนวแกนที่มีต่อระยะห่าง ตัวอย่างเช่น เมื่อตรวจพบระยะห่างที่น้อยเกินไป ความหนาของปะเก็นฝาครอบปลายลูกปืนจะเพิ่มขึ้น (เช่น 0.05 มม.) เพื่อทำให้ตัวหนอนเคลื่อนที่ในแนวแกนและเพิ่มระยะห่างของตาข่าย ไม่เช่นนั้นความหนาของปะเก็นจะลดลง การออกแบบแบบโมดูลาร์ช่วยให้ปรับแต่งระยะห่างได้อย่างแม่นยำโดยการเปลี่ยนปะเก็นปรับที่มีความหนาต่างกัน (สินค้าคงคลังชิ้นส่วนมาตรฐานครอบคลุมข้อกำหนด 0.05-0.5 มม.)

การสอบเทียบแบบไดนามิกของตำแหน่งตามแนวแกนของเฟืองตัวหนอน

เฟืองตัวหนอนถูกติดตั้งผ่านการรบกวนระหว่างดุมและเพลา ในระหว่างการประกอบ จะใช้เครื่องมือพิเศษในการวางตำแหน่งเพื่อให้แน่ใจว่าเส้นตั้งฉากระหว่างระนาบสมมาตรของเฟืองตัวหนอนและแกนของเฟืองตัวหนอนคือ ≤0.02มม. หากระยะห่างไม่สม่ำเสมอ (เช่น 0.1 มม. ที่ด้านหนึ่งและ 0.15 มม. ในอีกด้านหนึ่ง) จะต้องถอดประกอบเฟืองตัวหนอนและต้องปรับตำแหน่งแกนโดยการขูดพื้นผิวการผสมพันธุ์ดุมหรือเปลี่ยนปลอกเยื้องศูนย์ (ความเยื้องศูนย์ 0.05-0.1 มม.) เพื่อให้พื้นที่ตาข่ายมีการกระจายเท่า ๆ กันภายใน 1/2 ตรงกลางของความกว้างของฟัน ทีม R&D ของบริษัท Hangzhou Yinhang Reduction Gears Co., Ltd ได้พัฒนาแพลตฟอร์มการประกอบดิจิทัลที่จำลองผลกระทบของตำแหน่งการติดตั้งเฟืองตัวหนอนที่มีต่อระยะห่างผ่านการสร้างแบบจำลอง 3 มิติ และคาดการณ์ปริมาณการปรับล่วงหน้า

การรันอินและการเสื่อมสภาพของคู่เกียร์

หลังการประกอบ คู่เกียร์จะต้องเดินเข้าเป็นเวลา 2 ชั่วโมงโดยไม่มีโหลดและพิกัดโหลด 120% ตามลำดับ โดยมีความเร็ววิ่งเข้า 100-300r/นาที ในระหว่างกระบวนการรันอิน ส่วนที่ยื่นออกมาด้วยกล้องจุลทรรศน์บนพื้นผิวของคู่เกียร์จะค่อยๆ เรียบขึ้น และระยะห่างอาจเปลี่ยนแปลงได้ 0.01-0.03 มม. หลังจากรันอินแล้ว จะมีการตรวจสอบระยะห่างอีกครั้ง หากเกินช่วงมาตรฐาน จะต้องปรับตำแหน่งพรีโหลดของแบริ่งหรือเฟืองตัวหนอนซ้ำๆ ห้องปฏิบัติการทดสอบมีเครื่องวิเคราะห์สเปกตรัมการสั่นสะเทือนเพื่อตรวจสอบข้อมูลเสียงและการสั่นสะเทือนพร้อมกันระหว่างการทำงาน เพื่อให้แน่ใจว่าเสียงรบกวนอยู่ที่ ≤65dB (A) และความเร่งของการสั่นสะเทือนอยู่ที่ ≤5m/s² หลังจากการปรับระยะห่าง

4. นวัตกรรมกระบวนการและระบบการควบคุมคุณภาพ

(1) การทำงานร่วมกันของโครงสร้างซีลสองชั้นและระบบหล่อลื่น

ซีรีส์ NMRV-VS ใช้โครงสร้างซีลสองชั้น "ซีลน้ำมันโครงกระดูกโอริง" เพื่อป้องกันการรั่วไหลของจาระบีและป้องกันไม่ให้สิ่งสกปรกภายนอกเข้าสู่บริเวณที่ประกบกันและทำให้เกิดการเปลี่ยนแปลงช่องว่าง จาระบีลิเธียมที่เติมไว้ล่วงหน้าจากโรงงาน (เกรด NLGI 2) มีดัชนีความหนืดสูงและสามารถรักษาความหนาของฟิล์มน้ำมันให้คงที่ (ประมาณ 2-5μm) ในช่วงอุณหภูมิ -20°C ถึง 120°C ซึ่งช่วยชดเชยความผันผวนของช่องว่างเล็กน้อย ระบบควบคุมคุณภาพของ Hangzhou Yinhang Reduction Gears Co., Ltd จะชั่งน้ำหนักและทดสอบปริมาณการเติมจาระบีในระหว่างขั้นตอนการประกอบเพื่อให้แน่ใจว่าปริมาณจาระบีผิดพลาดของตัวลดแต่ละตัวคือ ≤±5% หลีกเลี่ยงการสึกหรอที่ผิดปกติของช่องว่างเนื่องจากการหล่อลื่นไม่เพียงพอ

(2) กลไกการตรวจจับและตรวจสอบแบบไดนามิกแบบเต็มกระบวนการ

ตั้งแต่การจัดเก็บชิ้นส่วนไปจนถึงการส่งมอบผลิตภัณฑ์สำเร็จรูป มีการตั้งค่ากระบวนการตรวจจับระยะห่างทั้งหมด 7 กระบวนการ:

การตรวจจับเฟืองตัวหนอน/เฟืองตัวหนอนที่มีความแม่นยำชิ้นเดียว

การตรวจจับตำแหน่งของรูแบริ่งตัวเรือน

การตรวจจับระยะห่างหลังการประกอบตลับลูกปืนและเพลา

การตรวจจับระยะห่างแบบคงที่หลังจากการประกอบเฟืองตัวหนอนครั้งแรก

การตรวจสอบการกวาดล้างแบบไดนามิกอีกครั้งหลังจากใช้งาน

การตรวจจับความเสถียรของการกวาดล้างหลังการทดสอบโหลด

การสุ่มตัวอย่างขั้นสุดท้ายก่อนบรรจุภัณฑ์

ข้อมูลการตรวจจับของแต่ละกระบวนการจะต้องได้รับการบันทึกและอัปโหลดไปยังระบบ MES และลูกค้าสามารถติดตามกระบวนการประกอบทั้งหมดผ่านรหัส QR ของผลิตภัณฑ์

5. ข้อได้เปรียบทางเทคนิคและแนวปฏิบัติทางอุตสาหกรรม

ในฐานะผู้ผลิตมืออาชีพในด้านตัวลดเกียร์เป็นเวลา 15 ปี บริษัท Hangzhou Yinhang Reduction Gears Co. , Ltd ได้รวมข้อดีหลักสามประการไว้ในการควบคุมช่องว่างของซีรี่ส์ NMRV-VS:

ข้อดีของกระบวนการวัสดุ: ความลึกของคาร์บูไรซิ่งและการดับของหนอนโลหะผสมเหล็กถึง 0.8-1.2 มม. และความเบี่ยงเบนความสม่ำเสมอของความแข็งผิวฟันคือ ≤HRC2 ทำให้มั่นใจได้ว่าช่องว่างเปลี่ยนแปลงหลังจากการทำงานระยะยาวคือ ≤0.01มม. / 1,000 ชั่วโมง

ข้อดีของอุปกรณ์การประมวลผล: มีการแนะนำเครื่องบดเกียร์ CNC Klingberg CNC ของเยอรมันและความแม่นยำของโปรไฟล์ฟันหนอนถึงระดับ ISO 6 เฟืองตัวหนอนใช้อุปกรณ์ Mori Seiki ของญี่ปุ่นและข้อผิดพลาดของระยะพิทช์สะสมคือ ≤0.015มม.

ข้อดีของการออกแบบแบบโมดูลาร์: ด้วยการออกแบบแผ่นรองแบริ่งที่ได้มาตรฐานและแผ่นรองปรับ ทำให้ 80% ของกระบวนการประกอบสามารถทำให้เสร็จได้อย่างรวดเร็วโดยใช้เครื่องมือ และเวลาการปรับช่องว่างของตัวลดขนาดเดียวจะลดลงจาก 2 ชั่วโมงในกระบวนการแบบดั้งเดิมเหลือเพียง 45 นาที ในขณะเดียวกันก็รับประกันความสม่ำเสมอของการผลิตจำนวนมาก

ในสถานการณ์ต่างๆ เช่น ระบบติดตามไฟฟ้าโซลาร์เซลล์พลังงานใหม่และอุปกรณ์คัดแยกลอจิสติกส์อัจฉริยะ ซีรีส์ NMRV-VS มีความแม่นยำในการกำหนดตำแหน่งการส่งสัญญาณที่ ±0.5° และความทนทาน ≥100,000 เริ่มและหยุดด้วยการควบคุมช่องว่างที่แม่นยำ ซึ่งตรงตามข้อกำหนดที่เข้มงวดของสถานการณ์ทางอุตสาหกรรมระดับไฮเอนด์เพื่อความเสถียรในการส่งสัญญาณ